Линия по производству профиля для натяжного потолка. Технология производства натяжных потолков

- Линия по производству профиля для натяжного потолка. Технология производства натяжных потолков

- Натяжные потолки - оборудование. Технология и виды натяжных потолков

- Бизнес план по производству ПВХ багета. Бизнес на производстве ПВХ багета

- Профиль ПВХ для натяжных потолков оптом. Ассортимент профилей

- Производство пластикового багета. Пластиковый багет. Плюсы и минусы.

Линия по производству профиля для натяжного потолка. Технология производства натяжных потолков

Процесс создания подвесных потолков натяжных к особо сложным не относится. Производство полотна для натяжных потолков заключается в как можно более точной выкройке и соединении отдельных полос пленки ПВХ, выпускаемой шириной 1,3 – 1,8 м, в одно целое. На месте соединения полос шва по возможности не должно быть видно.

Для соединения полос пленки любого вида – глянцевой или матовой, чаще всего применяют технологию сваривания токами высокой частоты. Следует отметить, что матовые поверхности свариваются с лучшим результатом монолитности готового полотна. Качество полученного соединения проверяют вручную.

– приварка гарпуна, являющаяся ответственной операцией, так как именно она обеспечивает должную степень натяжения потолка.

Технология производства натяжных потолков предусматривает также изготовление специальных профилей. Лучшим по цене сырьем служит крошка пластика (оконный пластик подходит идеально), которую нужно измельчить и при тщательном перемешивании растопить, соблюдая определенный температурный режим и последовательность.

Добавление мела в разумных количествах (около 20%) позволяет удешевить профильное изделие.

Готовая, немного охлажденная масса подается на фильеры, проходя через которые, масса приобретает необходимые очертания профиля. Производство профиля для натяжных потолков завершается нарезкой нужной длины под заказанный размер полотна. Изготавливая профили ПВХ своими силами, можно не только сэкономить средства, но и гарантировать высокое качество своего конечного продукта.

Натяжные потолки - оборудование. Технология и виды натяжных потолков

Процесс изготовления натяжных потолков начинается с такого вещества как поливинилхлорид.

Поливинилхлорид (ПВХ)— это термопластичный материал, который изначально не имеет никакого цвета (по сути — это пластмасса).

Особенность данного материала в наличии таких позитивных характеристик, как:

- стойкость к морозу до -15 градусов;

- не сгорает на открытом воздухе;

- стойкость к нагреванию до +66 градусов;

- устойчивость к щелочам;

- устойчивость к маслам минеральным;

- устойчивость ко многим кислотам;

- устойчивость ко многим растворителям.

Применяется он также в изоляции проводов, в производстве труб, изготовлении искусственной кожи, линолеума, мебельной кромки и т.д. — все это из-за своих качеств.

Недостатком такого материала можно считать лишь то, что при длительном воздействии прямых УФ-лучей он теряет свою эластичность.

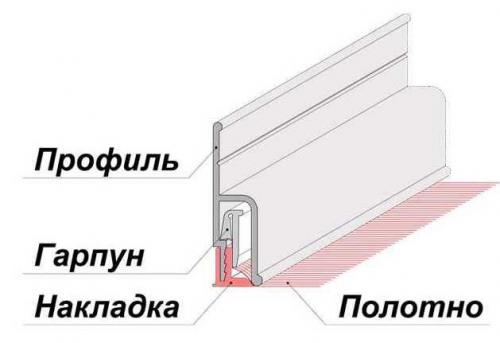

Натяжные потолки– это полотнище из того самого материала (ПВХ), которое закреплено на алюминиевом или пластиковом профиле под самим потолком.

Потолок полностью изготавливается под заказ, происходит это методом сваривания поливиниловых полос на производстве, специальными ТВЧ-станками. Ширина одной такой полосы от 1 до 5 метров.

Получившееся полотно разогревается газовыми пушками до температурного значения в 70 градусов по Цельсию, в результате этого оно становится мягким. Такое полотно легко растянуть и смонтировать профиль.

Затем на полотно монтируется гарпун. Он выполняет функцию крепления в профиле.

Формирование гарпуна— не менее важный этап в процессе изготовления полотна, которое в дальнейшем используют для установки натяжного потолка. Данную функцию должен исполнять тот же станок (ТВЧ), что и спаивает полосы ПВХ.

Использование гарпуна при монтаже:

Очевидно, что материал можно заказать в разной цветовой гамме и с разной фактурой.

Чаще всего внимание обращают на такие:

- Глянец— имеет отражающую поверхность, большой выбор в дизайне, легко чистится. Матовый— вписывается в любой дизайн помещения, хорошо передает свой цвет, так как не отражает и не даёт бликования. Сатиновый— очень похож на матовый, тем не менее, благодаря гладкой поверхности, имеет эффект отражения света, что в случае со светлым потолком лишь подчеркивает его яркость и дает небольшой оттенок перламутра.

Блок: 2/6 | Кол-во символов: 2233

Источник: https://biznesprost.com/otkryt-biznes/oborudovanie-dlja-natjazhnyh-potolkov.html

Итак, вы решили открыть мануфактуру, на которой будет проходить процесс подготовки натяжных потолков к установке? Первый вопрос, с которым вы столкнетесь – выбор помещения для производства. Оно должно иметь достаточно большую площадь для размещения столов для раскроя материала и всех необходимых станков. Вы должны иметь четкое представление о том, какие услуги будете предоставлять. Некоторые некрупные компании занимаются только раскроем полотен, спайкой и огарпуниванием ПВХ-пленки. Другие предлагают более широкий спектр услуг, включая нанесение фотопечати и художественной перфорации.

Какое оборудование для натяжных потолков нужно купить, чтобы начать собственное дело? В качестве стартовой, потребуется следующая техническая база:

- компьютеры со специальными программами для создания эскизов потолка, которые в последующем будут использоваться для правильного раскроя материала;

- ТВЧ-станок , который позволит выполнять спайку отдельных отрезов ПВХ-пленки и приваривать к раскроенному материалу гарпунные крепления;

- столы для раскроя полотен .

Через время можно расширить производство за счет следующего оборудования.

- Широкоформатный принтер. Такие принтеры позволяют наносить на виниловые и тканевые полотна заданные компьютером изображения. Важно выбрать модель, которая позволит печатать экологичными чернилами, ведь безопасность натяжного потолка для здоровья является важным аспектом для каждого заказчика. Современные промышленные принтеры также можно использовать для изготовления рекламы и баннеров.

- Лазерный плоттер. Если вы хотите создать достаточно крупное производство, рекомендуем купить не только основное оборудование для производства натяжных потолков, но и качественный лазерный плоттер. С его помощью можно выполнить художественные вырезы в ПВХ-пленке, которая в последующем будет использоваться для создания резного потолка. Лазерные плоттеры вырезают отверстия заданной формы и размеров, из которых формируется оригинальный рисунок. Прочность отверстий в ПВХ-пленке обеспечивается за счет аккуратно оплавленных краев.

Бизнес план по производству ПВХ багета. Бизнес на производстве ПВХ багета

Занимаясь благоустройством своего дома, люди все чаще отдают предпочтение натяжным потолкам. И одна из необходимых для монтажа конструкции «деталей» – пластиковый багет. Но далеко не все фирмы, оказывающие подобные услуги, используют при работе багеты собственного производства – необходимое оборудование потребует внушительных капиталовложений. А раз есть устойчивый спрос на изделия, то можно смело приступать к работе, чтобы запустить собственное производство багета для натяжных потолков, приносящее прибыль. Багеты из ПВХ используются не только при монтаже натяжных потолков. Их потолочные и стеновые варианты часто служат основой для декорирования помещений. Каких навыков и оснащения потребует производство ПВХ багета для натяжных потолков?

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Процесс получения багета на основе ПВХ

Перед тем как оснащать цех, предстоит продумать рецептуру изделий. И несмотря на то, что изделия, по сути, идентичны, для их изготовления могут потребоваться самые разные компоненты. Если есть возможность, к делу лучше привлечь опытного специалиста. В противном случае, придется самостоятельно, методом проб и ошибок, подбирать состав рабочей смеси.

В целом, изготовление багета потребует поставок в цех следующего сырья:

- ПВХ,

- модификаторы,

- стабилизаторы,

- восковые вещества,

- стеарат кальция,

- диоксид титана.

Для получения стенового багета в рецептуру дополнительно добавляется мел.

Основной компонент – пластиковое сырье. И тут предпринимателям доступны несколько вариантов – либо перерабатывать отходы ПВХ, либо заказать уже полностью готовые к работе смеси. Первый вариант потребует закупить дополнительные станки для производства багетов, перерабатывающие отходы, зато продукция, получаемая на выходе, будет характеризоваться более низкой себестоимостью. На первых порах, чтобы не тратиться на полное оснащение цеха, целесообразней применять ПВХ-гранулы, готовые к дальнейшей переработке.

Основной компонент – пластиковое сырье. И тут предпринимателям доступны несколько вариантов – либо перерабатывать отходы ПВХ, либо заказать уже полностью готовые к работе смеси. Первый вариант потребует закупить дополнительные станки для производства багетов, перерабатывающие отходы, зато продукция, получаемая на выходе, будет характеризоваться более низкой себестоимостью. На первых порах, чтобы не тратиться на полное оснащение цеха, целесообразней применять ПВХ-гранулы, готовые к дальнейшей переработке.

Технология несложна, поскольку линия производства багета автоматизирована.

В целом, процесс можно разделить на несколько этапов:

- Точная дозировка и смешивание всех ингредиентов.

- Растапливание рабочей смеси.

- Охлаждение массы и подача ее в экструдер.

- Вытягивание заготовок.

- Разрезание «полуфабриката на отдельные изделия, согласно заданным параметрам.

- Охлаждение готового багета и отправка его на хранение.

Как оснастить цех?

Чтобы купить оборудование для производства багета потребуется вложить как минимум 1500000 руб. Такая линия, в среднем, будет перерабатывать сырья 30-40 кг/ч – для «молодого» цеха это будут хорошие показатели производительности. Цена оборудования для багета может быть немного снижена в случае с поддержанными станками.

Если планируется в стенах того же цеха перерабатывать и пластиковые отходы, то в бизнес-плане нужно отразить и те траты, что связаны с приобретением дополнительного оборудования. А это как минимум 300000 руб.

Линия для производства ПВХ багета

Производственная линия будет включать в себя следующие машины и аппараты:

- Смеситель с дозатором.

- Экструдер.

- Фильера с калибратором,

- Калибровочный стол,

- Тянущее устройство.

- Отрезное устройство.

- Укладчик.

Чтобы стало возможным выпускать потолочный и стеновой ПВХ багет, необходимо будет найти отдельное помещение. И лучше, если оно будет располагаться в промышленной части населенного пункта подальше от жилого массива, поскольку в цехе будет перерабатываться пластиковое сырье, которое может загрязнять окружающую среду.

Предпринимателя ждут сложности при оформлении бизнеса и получении всех разрешений на ведение деятельности от надзорных органов.

Профиль ПВХ для натяжных потолков оптом. Ассортимент профилей

Наш интернет-магазин продает алюминиевые и ПВХ профили для натяжных конструкций.

Профиль ПВХ для натяжных потолков

Багеты из поливинилхлорида гибкие, поэтому они незаменимы при монтаже потолков на криволинейных поверхностях. Плотно прилегая к неровным стенам, профили ПВХ скрывают их дефекты.

Технология монтажа элитных тканевых потолков Клипсо и Дескор основана на использовании багетов ПВХ «прищепка». Крепление клипсовых багетов надежно удерживает ткань. Их использование сокращает сроки установки и дает возможность обходиться без маскировочной ленты.

Мы предлагаем ПВХ-профили клиновые и клиновые разделительные, клинья, плинтусы и нагубники, багеты «прищепка» (потолочные и стеновые), профили гарпунные перфорированные и усиленные, отбойники, а также штапиковые.

Алюминиевый профиль для натяжных потолков

Металлические багеты долговечны и надежны, прочны и легки, поэтому обеспечивают высокое качество и долговечность потолков. Вот почему именно алюминиевые профили предназначены для создания дизайнерских оригинальных потолков и многоярусных конструкций разных форм с подсветкой и без.

В нашем магазине вы найдете алюминиевые гарпунные багеты для парящих потолков, позволяющие создавать особенно эффектную светодиодную подсветку и дающие возможность с легкостью заменять led-ленты, монтирующиеся в пазах под пластиковыми прозрачными вставками.

Многоуровневые конструкции собираются как конструктор благодаря таким элементам как потолочные и стеновые гарпунные профили для бесщелевого перехода, багеты КП для потолков с подсветкой, отбойники с сечением в форме букв Z и Y.

Соединения и переходы в сложных потолках создаются за счет применения гарпунных угловых и универсальных, разделительных и соединительных, наклонных и вертикальных багетов, а надежную фиксацию обеспечивает алюминиевая полоса-бандаж.

Для любителей отечественных технологий мы предлагаем штапиковые металлические багеты (стандартные, перфорированные и облегченные). Среди новинок в ассортименте профили Apply (0; 0,5 и 40) для резных потолков. А для скрытой навески гардин и ламбрекенов у нас есть металлический потолочный карниз.

Производство пластикового багета. Пластиковый багет. Плюсы и минусы.

В настоящее время среди материалов для изготовления багетных рам лидируют деревянный багет (изготавливается из хвойных пород дерева либо из дерева тропических пород) и так называемый «пластиковый» багет (изготавливается из вспененного полистирола). Существует устойчивое мнение, что пластиковый багет ничем не отличается от деревянного, кроме цены.

На самом деле, это не совсем так. Исторически модели пластикового багета являются копиями наиболее популярных и проверенных временем моделей деревянного багета. В связи с этим, выбор среди моделей пластикового багета в сравнении с деревянным багетом, очень ограничен. При сравнении модели деревянного багета и его пластиковой копии, в большинстве случаев разница видна невооруженным взглядом. Пластик, как правило, грубее, отделка проще, цвета беднее, хоть и ярче. К недостаткам пластикового багета также стоит отнести его хрупкость. Удар при падении или изгиб рамы (при погрузке-выгрузке и транспортировке, например), который рама из деревянного багета выдержит без последствий, для пластикового багета может оказаться фатальным, рама в углах просто рассыплется. Дискуссионным остается вопрос экологичности пластикового багета. Не смотря на уверения производителей об отсутствии в используемых для его производства материалах вредных примесей, было бы опрометчиво полностью на это полагаться.

На самом деле, это не совсем так. Исторически модели пластикового багета являются копиями наиболее популярных и проверенных временем моделей деревянного багета. В связи с этим, выбор среди моделей пластикового багета в сравнении с деревянным багетом, очень ограничен. При сравнении модели деревянного багета и его пластиковой копии, в большинстве случаев разница видна невооруженным взглядом. Пластик, как правило, грубее, отделка проще, цвета беднее, хоть и ярче. К недостаткам пластикового багета также стоит отнести его хрупкость. Удар при падении или изгиб рамы (при погрузке-выгрузке и транспортировке, например), который рама из деревянного багета выдержит без последствий, для пластикового багета может оказаться фатальным, рама в углах просто рассыплется. Дискуссионным остается вопрос экологичности пластикового багета. Не смотря на уверения производителей об отсутствии в используемых для его производства материалах вредных примесей, было бы опрометчиво полностью на это полагаться.

К плюсам пластикового багета условно можно отнести то, что он не впитывает влагу и, благодаря этому качеству, его стоит предпочесть для зеркал в ванных комнатах, например. Но, в современных реалиях, когда ванная комната, как правило, бывает оборудована эффективной вентиляцией, это его преимущество перед деревянным багетом практически сводится к нулю.

Справедливости ради стоит отметить, что некоторые производители багета из полистирола (например, Emafyl) делают продукт очень высокого качества, практически неотличимый внешне от деревянных аналогов. Но, при этом, и решающий аргумент в пользу пластика – цена перестает работать, поскольку цены на деревянный и пластиковый аналоги становятся сопоставимы или равны.

В качестве вывода можно сказать, что недорогой пластиковый багет не очень высокого качества стоит использовать в тех случаях, когда его внешний вид и прочность не очень принципиальны, а бюджет крайне ограничен. В случае же, если вам не безразлично итоговое качество результата и вы хотите чтобы изделие в раме выглядело максимально эффектно, стоит выбирать деревянный багет.